四川在线(记者 徐浩程 雅安频道 黄刚)1月23日,见到雅安安山钢铁有限公司(以下简称“安山钢铁”)生产副总严玉松时,他正与车间负责人讨论昨晚生产情况。“前几天发现能耗在上升,昨天排查出来问题出在留渣量不合理,连夜在解决。”

安山钢铁位于雅安市天全县小河工业园区,以废铁或废钢为主要原料,通过短流程炼钢工艺生产钢坯、钢材等金属制品,能耗占生产成本的20%左右。在严玉松看来,建设绿色工厂不仅是环境责任,更是通过绿色关键工艺的创新与运用,降低能耗等成本,突破成本约束、重塑竞争力。

突破成本约束:从“傻大黑粗”到绿色智能

走进安山钢铁,“国家级绿色工厂”7个大字在车间顶非常瞩目。

2017年,安山钢铁在1999年成立的闽川钢铁基础上组建,原有生产线由于设备老旧、产能低下、能耗高、产品质量不稳定,需要淘汰、改造一批设备设施。“第二年,我们就按照产能置换相关要求,展开了年产83万吨钢铁产能置换项目布局。”安山钢铁行政人员罗霞称,这是安山钢铁的绿色转型的起点。

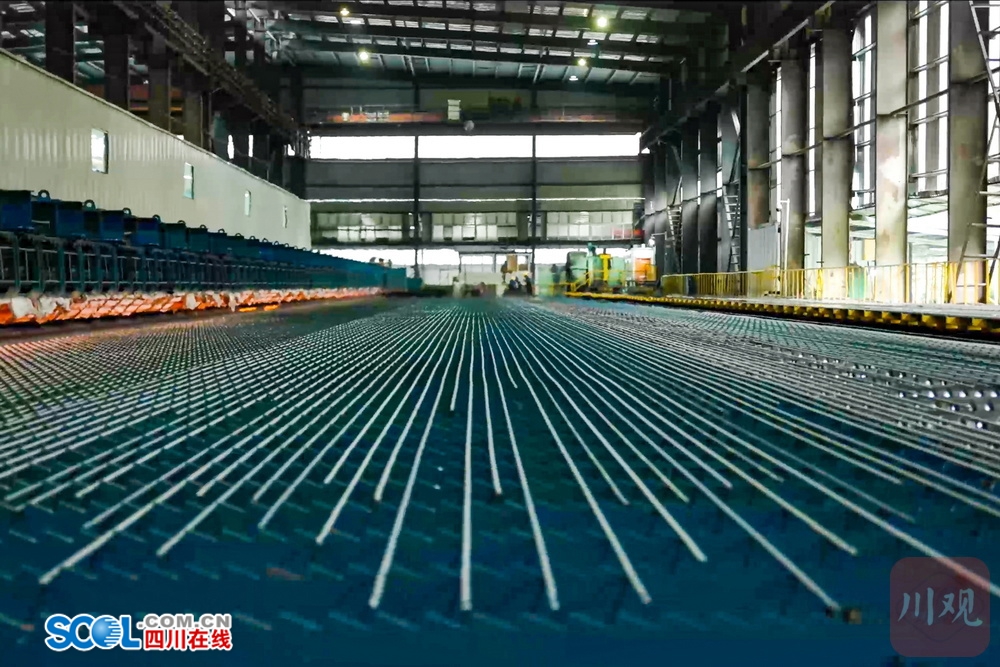

产能置换项目主要是建设一台75吨特钢超高功率电弧炉、一台90吨LF精炼炉、一台90吨VD精炼炉,配套一条轧钢棒材一体化生产线。“这就是一套短流程炼钢工艺。长流程是用铁矿石炼钢,短流程则是用废铁或废钢炼钢。”严玉松称,安山钢铁是当时四川首家通过环评审批的短流程炼钢企业。

短流程炼钢主要环节是用超高功率电弧炉,把废钢铁用电化为钢水。“以前加料需要把炉盖打开,炉内热量就会损失一部分,冶炼时间也长。新的电弧炉带连续加料设备,能在不揭盖子的情况下,将炉内上千度的烟气引出来,对废钢进行预热到400-500度后进入电炉内。”安山钢铁车间负责人称,这一技术运用,能让炼1吨钢的时间减少一半左右,耗电从500度降到350度左右。

通过引进先进的绿色制造装备,推动持续降低单位产品能源消耗和原材料消耗,提高产品的生产效率,是安山钢铁创建绿色工厂的关键。据介绍,安山钢铁还在工艺、电气、给排水、总图运输风方面采取了行之有效的节能措施,比如采用计算机全过程控制等。

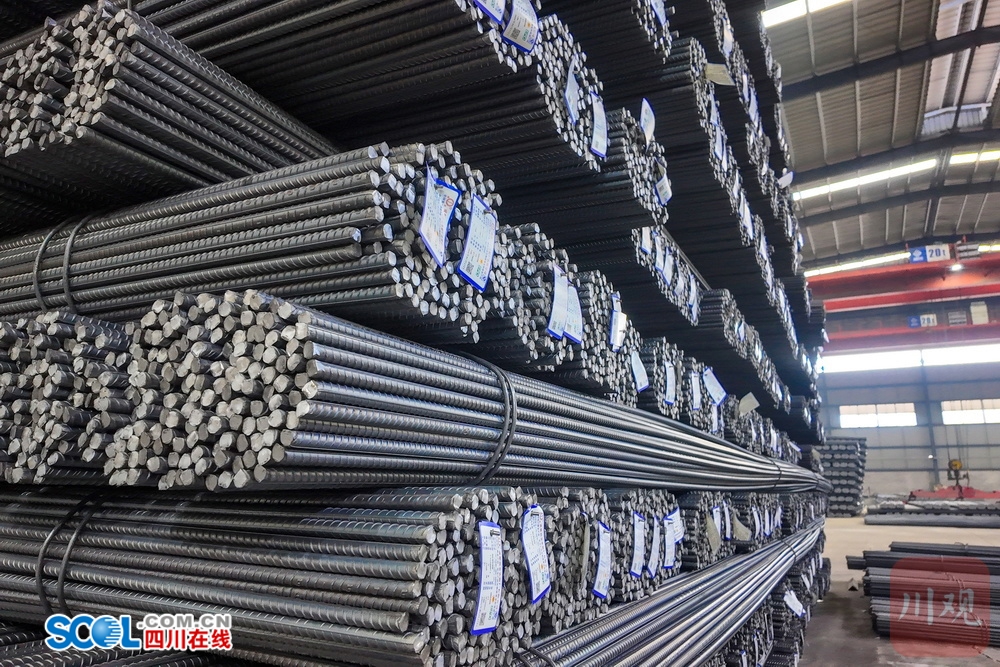

2020年被安山钢铁评为省级绿色工厂,2022年被评为国家级绿色工厂,实现了从小作坊到大企业,从“傻大黑粗”到绿色智能的转变,连续数年上榜四川民营企业100强。

重塑竞争力:从“传统制造”到“循环经济”

上午10点,安山钢铁厂区内比较安静,除运送货物卡车外,没有预想中火花四溅场面。“基本都是晚上生产。”安山钢铁车间负责人称,随着房地产行业深刻转型,市场竞争越来越激烈,晚上分时电价能节省不少。

此外,资源循环利用是建设绿色工厂重要指标之一,安山钢铁将炼钢车间产生的钢渣,经降温后破碎、球磨、磁选分拣出铁,再返回电炉使用,余下实在不能回炉的也会外售给水泥厂,既循环利用又节约成本。据介绍,安山钢铁生产过程中产的废品可100%回收利用。

而绿色工厂对企业更大的助力是,评级每提升一级,企业融资成本可降低0.3%-0.5%。

去年9月,安山钢铁刚通过工信部的复核。“下一步,我们将引入智能管理系统,通过AI算法的应用,推动能效管理智能化。”严玉松称,他们正在对接数家供应商。